Warum Supply Chains heute wackeln

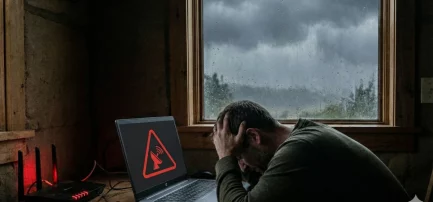

Lieferketten stehen unter Druck. Pandemie-bedingte Engpässe, geopolitische Spannungen, explodierende Frachtkosten und verschärfte Regulierungen wie das Lieferkettensorgfaltspflichtengesetz (LkSG) haben aus stabilen Versorgungsnetzen fragile Konstrukte gemacht. Unternehmen, die gestern noch von Just-in-Time-Logistik profitierten, kämpfen heute mit Verzögerungen, die ganze Produktionslinien zum Stillstand bringen.

Die Herausforderung: Viele Unternehmen haben keine Transparenz darüber, wo sich ihre Waren befinden, in welchem Zustand sie sind oder welche Risiken in ihrer Lieferkette lauern. Sie reagieren auf Probleme, statt sie vorherzusehen. Genau hier setzt Supply Chain Monitoring an – als operatives Frühwarnsystem, das Transparenz schafft, bevor Krisen eskalieren.

Im Gegensatz zum strategischen Supply Chain Management, das langfristige Strukturen plant, oder zum klassischen Controlling, das rückwirkend KPIs analysiert, arbeitet Monitoring in Echtzeit. Es liefert die Datenbasis, um heute die richtigen Entscheidungen zu treffen – nicht erst morgen oder nächste Woche.

Was ist Supply Chain Monitoring?

Supply Chain Monitoring bezeichnet die systematische, echtzeitnahe Überwachung aller relevanten Prozesse, Ereignisse und Zustände entlang der Lieferkette. Es erfasst kontinuierlich Daten über Warenströme, Lieferantenperformance, Transportbedingungen und potenzielle Störungen, um Transparenz zu schaffen und schnelle Reaktionen zu ermöglichen.

Wie unterscheidet sich Monitoring von Tracking und Visibility?

Die Begriffe werden oft synonym verwendet, bezeichnen aber unterschiedliche Konzepte. Die folgende Tabelle macht die Abgrenzungen deutlich:

| Begriff | Fokus | Zeitrahmen | Hauptnutzen |

| Tracking | Standortverfolgung einzelner Sendungen | Echtzeit | „Wo ist mein Container?“ – Transparenz für einzelne Transporte |

| Visibility | Gesamtüberblick über mehrere Lieferkettenstufen | Echtzeit bis historisch | End-to-End-Sicht auf die gesamte Supply Chain |

| Monitoring | Aktive Überwachung mit Kontext, Bewertung und Alarmen | Echtzeit mit Prognose | Proaktive Steuerung und schnelle Reaktion auf Abweichungen |

| Controlling | Retrospektive Analyse und Performance-Messung | Historisch (Wochen/Monate) | Strategische Optimierung auf Basis vergangener KPIs |

Der entscheidende Unterschied liegt im operativen Charakter. Monitoring ist kein Reporting-Tool, das Daten sammelt und visualisiert. Es ist ein aktives Steuerungsinstrument, das Anomalien erkennt, Risiken bewertet und Teams befähigt, proaktiv zu handeln. Der Echtzeitfokus unterscheidet es von klassischen Controlling-Systemen, die mit historischen Daten arbeiten und KPIs oft erst Wochen später aufdecken.

Drei Treiber, die Monitoring unverzichtbar machen

Warum wird Monitoring jetzt zur Pflicht?

Drei fundamentale Entwicklungen haben Supply Chain Monitoring von einer Nice-to-have-Funktion zu einer geschäftskritischen Notwendigkeit gemacht.

Der erste Treiber ist regulatorisch. Das Lieferkettensorgfaltspflichtengesetz (LkSG) verpflichtet Unternehmen ab 1.000 Mitarbeitern, Menschenrechts- und Umweltrisiken in ihren Lieferketten zu identifizieren und zu minimieren. Ohne kontinuierliches Monitoring der Tier-2- und Tier-3-Lieferanten ist Compliance mit dem Lieferkettengesetz unmöglich. Das LkSG fordert explizit Transparenz über die gesamte Wertschöpfungskette – eine Anforderung, die ohne digitales Monitoring nicht erfüllbar ist. Ähnliches gilt für ESG-Anforderungen und CO₂-Bilanzierung: Investoren und Kunden fordern transparente Nachweise – und die liefert nur ein funktionierendes Monitoring-System mit klaren KPIs.

Der zweite Treiber ist die globale Volatilität. Ob Suez-Kanal-Blockade, Chipkrise oder Energiepreisschocks – externe Schocks treffen Logistik und Lieferketten heute schneller und härter als je zuvor. Unternehmen mit robustem Monitoring können alternative Routen aktivieren, Pufferbestände aufbauen oder Produktionspläne anpassen, bevor die Krise voll durchschlägt. Ohne Echtzeitdaten und transparente KPIs bleibt nur reaktives Krisenmanagement mit hohen Folgekosten.

Der dritte Treiber ist die Digitalisierung selbst. Cloud-Plattformen, IoT-Sensoren und KI-gestützte Analytics haben die technischen Hürden drastisch gesenkt. Was vor zehn Jahren Millionen-Investitionen erforderte, ist heute mit skalierbaren SaaS-Lösungen umsetzbar. Diese Demokratisierung macht Monitoring auch für mittelständische Unternehmen zugänglich – und schafft gleichzeitig Wettbewerbsdruck, denn Unternehmen ohne Monitoring-Fähigkeiten und Transparenz verlieren an Agilität.

Was sind Control Tower und Predictive Monitoring?

Control Tower bezeichnen zentrale Plattformen, die Daten aus allen Lieferkettenstufen – von der Beschaffung über die Logistik bis zur Auslieferung – aggregieren und in einer einheitlichen Oberfläche darstellen. Sie fungieren als „Kommandozentrale“, in der Logistik-, Einkaufs- und Produktionsteams zusammenarbeiten und relevante KPIs in Echtzeit überwachen. Predictive Monitoring geht noch einen Schritt weiter: Es nutzt historische Daten und Machine-Learning-Algorithmen, um zukünftige Störungen vorherzusagen – etwa verzögerte Lieferungen aufgrund von Wetterdaten oder Kapazitätsengpässe bei Lieferanten aufgrund von Auftragsspitzen.

Welche Daten erfasst werden – und warum sie entscheidend sind

Welche Informationen braucht effektives Monitoring?

Supply Chain Monitoring lebt von Daten – aber nicht von beliebigen, sondern von gezielt ausgewählten Datenpunkten, die operative Entscheidungen ermöglichen und Transparenz schaffen. Die folgende Tabelle gibt einen Überblick über die wichtigsten Datenarten:

| Datentyp | Beispiele | Business-Nutzen | Typische Technologie |

| Standortdaten | GPS-Koordinaten, RFID-Check-ins, Wareneingangs-Scans | Frühzeitige Erkennung von Verzögerungen, Umplanung vor Produktionsstillstand | GPS-Tracker, RFID-Tags, IoT-Sensoren |

| Zustandsdaten | Temperatur, Feuchtigkeit, Erschütterungen, Lichtexposition | Qualitätssicherung während Transport, Vermeidung von Warenschäden | IoT-Sensoren mit Mobilfunk/Satelliten-Anbindung |

| Zeit- & Prozessdaten | Durchlaufzeiten, Wartezeiten, Bearbeitungsgeschwindigkeit | Identifikation von Ineffizienzen, Prozessoptimierung | TMS, WMS, ERP-Systeme |

| Lieferantenperformance & ESG | Liefertreue, Qualitätsquoten, Arbeitsbedingungen, CO₂-Emissionen | LkSG-Compliance, Risikobewertung, Lieferantenauswahl | Lieferantenportale, Audit-Systeme, Blockchain |

Einzelne Datenpunkte liefern Puzzleteile – erst ihre Kombination ergibt das Gesamtbild und echte Transparenz. Ein verspäteter Container ist ein Datenpunkt. Kombiniert mit Informationen über kritische Bauteile, alternative Lagerbestände und Produktionspläne wird daraus eine Entscheidungsgrundlage: Ist die Verzögerung kritisch? Gibt es Backup-Optionen? Muss der Kunde informiert werden? Nur durch diese ganzheitliche Transparenz entstehen aussagekräftige KPIs, die operative Steuerung ermöglichen.

Technologien, die Monitoring ermöglichen

Welche Tools stecken hinter modernem Supply Chain Monitoring?

Die technologische Grundlage für effektives Monitoring bildet ein Zusammenspiel verschiedener Technologien, die Daten erfassen, übertragen, verarbeiten und auswerten – und damit Transparenz in der Logistik herstellen.

Die vier Technologie-Säulen des Monitoring:

- IoT, GPS, RFID → Datenerfassung in der physischen Welt

- Messen Temperatur, Position, Feuchtigkeit, Beschleunigung

- Energieeffizient und erschwinglich für breite Anwendungen

- Übertragung via Mobilfunk oder Satellitenkommunikation

- Cloud-Plattformen & Integration → Datenharmonisierung und -speicherung

- Aggregieren Informationen aus ERP, TMS, Lieferantenportalen, IoT

- API-basierter Echtzeitaustausch zwischen heterogenen Systemen

- Generierung aussagekräftiger KPIs für Steuerungsentscheidungen

- KI & Predictive Analytics → Datenauswertung und Vorhersage

- Mustererkennung in historischen Lieferdaten

- Natural Language Processing für Nachrichtenströme und Wetterdaten

- Anomalie-Erkennung für schleichende Performance-Verschlechterungen

- Blockchain → Datenintegrität und Compliance-Nachweise

- Unveränderbare Dokumentation jeden Lieferkettenschritts

- Fälschungssichere Herkunftsnachweise für LkSG-Audits

- Besonders relevant in Pharma, Luxusgütern, regulierten Branchen

Wie greifen diese Technologien ineinander?

Das Zusammenspiel macht den Unterschied. IoT-Sensoren liefern Rohdaten aus der Logistik, Cloud-Plattformen harmonisieren und speichern sie, KI-Algorithmen analysieren sie und generieren Vorhersagen, Blockchain sichert die Unveränderbarkeit für LkSG-Nachweise ab. Ein praktisches Beispiel: Ein Temperatursensor in einem Pharma-Container meldet eine Abweichung. Die Cloud-Plattform prüft automatisch, wie lange die Abweichung andauert und ob kritische Schwellenwerte überschritten wurden. Ein KI-Modell bewertet das Risiko für die Produktqualität. Die Blockchain dokumentiert den Vorfall unveränderbar für Compliance-Audits. All das passiert in Sekunden, ohne manuelle Intervention, und schafft vollständige Transparenz.

Praxisbeispiele & Einsatzszenarien

Wie sieht Monitoring in der Praxis aus?

Drei Beispiele zeigen, wie unterschiedlich Supply Chain Monitoring in verschiedenen Branchen wirkt – und wie es Transparenz, Logistik-Effizienz und Lieferkettengesetz-Compliance verbessert.

In der Pharmaindustrie ist die Kühlketten-Überwachung existenziell. Impfstoffe oder Biologika müssen durchgängig zwischen 2 und 8 Grad Celsius gelagert werden – jede Abweichung kann Wirksamkeit zerstören oder Gesundheitsrisiken schaffen. Ein großer Pharmahersteller setzt IoT-Sensoren in allen Kühlcontainern ein, die minütlich Temperatur und Position melden und volle Transparenz über die Logistik schaffen. Bei Abweichungen löst das System automatisch Alarme aus. Parallel dokumentiert eine Blockchain-Lösung jeden Temperaturpunkt lückenlos – ein entscheidender Vorteil bei behördlichen Audits. Die KPIs zeigen eindeutig: Seit Einführung des Systems sanken Kühlkettenverluste um 75 Prozent, gleichzeitig beschleunigte sich die Zollabfertigung durch digitale Nachweise.

Die Automobilindustrie kämpfte während der Chipkrise mit massiven Produktionsausfällen durch Logistik-Engpässe. Ein deutscher OEM implementierte ein Predictive-Monitoring-System, das Lieferanten-Performance, geopolitische Risiken und alternative Beschaffungsquellen in Echtzeit bewertet und transparente KPIs liefert. Künstliche Intelligenz analysiert Nachrichtenströme, Produktionskapazitäten der Zulieferer und Transportrouten. Als ein taiwanesischer Chip-Hersteller wegen Dürre Produktionskürzungen ankündigte, identifizierte das System betroffene Bauteile 14 Tage vor der offiziellen Lieferanten-Meldung. Das Einkaufsteam konnte alternative Logistik-Routen aktivieren und kritische Fahrzeugmodelle priorisieren. Resultat: 60 Prozent weniger Produktionsausfälle im Vergleich zu Wettbewerbern.

Im Fashion-Retail geht es um Lieferkettengesetz-Compliance bei Tier-2-Lieferanten. Ein Modehändler bezieht Textilien von dutzenden Produzenten, die wiederum mit hunderten Stofflieferanten und Färbereien arbeiten. Das Unternehmen implementierte ein Monitoring-System, das soziale Standards, Umweltauflagen und Arbeitsbedingungen bei allen Tier-2-Zulieferern überwacht – eine zentrale Anforderung des LkSG. Lieferanten laden monatlich Zertifikate, Audit-Berichte und KPIs in ein zentrales Portal. KI-Algorithmen prüfen Plausibilität und vergleichen Angaben mit öffentlich verfügbaren Daten. Auffälligkeiten werden eskaliert. Das System erfüllt nicht nur die Anforderungen des Lieferkettensorgfaltspflichtengesetzes, sondern schafft auch vollständige Transparenz und reduziert Reputationsrisiken erheblich.

Vorteile für Unternehmen (Business-Outcome)

Welchen messbaren Nutzen bringt Supply Chain Monitoring?

Die Vorteile von Supply Chain Monitoring lassen sich in harten Business-Outcomes und KPIs messen. Die wichtigsten Impact-Faktoren im Überblick:

Messbare Business-Outcomes:

✓ 40-60% weniger ungeplante Produktionsstopps durch Früherkennung von Engpässen und proaktive Gegensteuerung

✓ 75% Reduzierung von Kühlkettenverlusten in der Pharmaindustrie durch Echtzeit-Temperaturüberwachung

✓ 60% weniger Produktionsausfälle vs. Wettbewerber in der Automobilindustrie während der Chipkrise

✓ ROI unter 12 Monaten allein durch vermiedene Expresslieferungen und Luftfracht-Kosten

✓ Bußgelder bis 800.000€ vermieden durch lückenlose LkSG-Compliance-Dokumentation

✓ 10-fach höhere Transportkosten vermieden durch Reduktion von Eillieferungen per Luftfracht

✓ Automatisierte Kunden-Updates reduzieren Service-Aufwände und verbessern Customer Experience messbar

Weniger Stillstand bedeutet weniger Expresskosten in der Logistik. Produktionsausfälle wegen fehlender Teile kosten schnell fünf- bis sechsstellige Beträge pro Stunde. Luftfracht-Eillieferungen verursachen zehnfach höhere Transportkosten als Seefracht. Unternehmen mit effektivem Monitoring und transparenten Logistik-KPIs reduzieren ungeplante Stopps um 40 bis 60 Prozent, weil sie Engpässe früher erkennen und gegensteuern können.

Früherkennung statt Feuerlöschen verändert die Arbeitsweise fundamental. Teams verschieben ihre Zeit von reaktivem Krisenmanagement zu proaktiver Optimierung auf Basis transparenter KPIs. Statt täglich Dutzende Eskalations-Calls zu führen, arbeiten sie an systematischen Verbesserungen. Das steigert nicht nur die Effizienz in der Logistik, sondern auch die Mitarbeiterzufriedenheit – brennen Logistik-Teams weniger aus, sinkt Fluktuation.

Compliance-Sicherheit beim Lieferkettengesetz ist ein Risikominimierungs-Faktor. Verstöße gegen das LkSG können zu Bußgeldern bis 800.000 Euro und Ausschluss von öffentlichen Ausschreibungen führen. Monitoring-Systeme dokumentieren lückenlos, dass Sorgfaltspflichten nach dem Lieferkettensorgfaltspflichtengesetz erfüllt wurden – ein juristischer Schutzschild im Schadensfall. Gleichzeitig vereinfachen sie LkSG-Audits dramatisch, weil Nachweise automatisch generiert werden statt manuell zusammengesucht werden zu müssen. Die Transparenz, die das Lieferkettengesetz fordert, wird so operativ umsetzbar.

CO₂-Transparenz wird zum Wettbewerbsfaktor und ist zunehmend in KPIs verankert. Immer mehr Ausschreibungen fordern Product Carbon Footprints. Unternehmen ohne belastbare CO₂-Daten verlieren Aufträge. Monitoring-Systeme erfassen Emissionen entlang der gesamten Lieferkette – von Rohstoffgewinnung über Logistik-Transport bis Produktion. Diese Daten sind nicht nur für Reporting relevant, sondern auch für Optimierung: Welche Lieferroute spart CO₂? Welcher Lieferant hat die bessere Klimabilanz? Die Transparenz über diese KPIs wird zum Differenzierungsmerkmal.

Herausforderungen & typische Stolpersteine

Warum scheitern Monitoring-Projekte?

Die Implementierung von Supply Chain Monitoring ist kein Selbstläufer. Die fünf häufigsten Fehler, die den Weg zu echter Transparenz behindern:

Checkliste: Typische Stolpersteine

- [ ] Datenintegration unterschätzt – Verschlingt 60-70% des Budgets; heterogene Systemlandschaften, fehlende APIs, inkompatible Datenformate führen zu unzuverlässigen KPIs

- [ ] Lieferanten nicht frühzeitig eingebunden – Kleine Lieferanten haben oft keine digitalen Systeme; große wollen nicht für jeden Kunden proprietäre Portale bedienen; ohne Kooperation bleibt Transparenz Illusion

- [ ] Kein Change Management – Monitoring verändert Arbeitsweisen; ohne Training, klare Prozesse und Management-Commitment wird die beste Technologie nicht genutzt

- [ ] Datenschutz/IT-Sicherheit nicht geklärt – Lieferkettendaten sind hochsensibel; fehlende Data-Governance, Verschlüsselung und Zugriffskontrollen schaffen massive Risiken, besonders bei LkSG-relevanten Personendaten

- [ ] ROI zu eng kalkuliert – Fokus nur auf Systemkosten ignoriert die Kosten mangelnder Transparenz; vermiedene Krisen, LkSG-Compliance und Reputationsschutz sind schwer zu quantifizieren, aber real

Datenintegration ist der häufigste Stolperstein. Unternehmen arbeiten mit heterogenen Systemlandschaften – ERP-Systeme verschiedener Generationen, selbstgebaute Lagerverwaltungen, dutzende Excel-Tabellen in verschiedenen Abteilungen der Logistik. Diese Systeme sprechen keine gemeinsame Sprache. APIs fehlen, Datenformate sind inkompatibel, Aktualisierungszyklen unterschiedlich. Unterschätzen Unternehmen diese Komplexität, scheitern Projekte an fehlenden Schnittstellen – und KPIs bleiben unzuverlässig.

Internes Change Management wird unterschätzt. Monitoring verändert Arbeitsweisen und Verantwortlichkeiten in der Logistik. Einkäufer müssen Lieferanten-KPIs aktiv nutzen. Logistiker müssen auf Alarme reagieren. Produktionsplaner müssen Echtzeitdaten in ihre Entscheidungen einbeziehen. Ohne Training, klare Prozesse und sichtbares Management-Commitment versandet die beste Technologie. Ein klassischer Fehler: IT implementiert ein System, das Fachabteilungen als zusätzliche Belastung empfinden statt als Arbeitserleichterung, die Transparenz schafft.

ROI und Business Case sind schwer zu quantifizieren, weil viele Vorteile indirekt wirken. Wie bewertet man vermiedene Krisen in der Logistik? Was ist Compliance-Sicherheit beim Lieferkettengesetz wert? Klassische ROI-Rechnungen greifen zu kurz. Erfolgreiche Projekte arbeiten mit Szenarien: Was hätte die letzte Lieferkrise mit Monitoring gekostet versus ohne? Sie kombinieren harte KPIs (Expresslieferungen, Produktionsausfälle) mit weichen Faktoren (Reputation, Kundenvertrauen, LkSG-Compliance) zu einem Gesamtbild. Scheiternde Projekte fokussieren nur auf Systemkosten und ignorieren die Kosten mangelnder Transparenz.

Best Practices für einen erfolgreichen Start

Wie gelingt die Einführung von Supply Chain Monitoring?

Ein strukturierter, iterativer Ansatz erhöht die Erfolgswahrscheinlichkeit dramatisch. Das folgende Stufenmodell hat sich in der Praxis bewährt:

Erfolgreiches Monitoring in 5 Phasen:

Phase 1: Pilot mit kritischen Produkten (Monate 1-3)

- Start mit den 10 umsatzstärksten oder risikoreichsten Artikeln

- Reduziert Komplexität und liefert schnell messbare KPIs

- Schafft Momentum und überzeugt Skeptiker

- Nicht von Tag eins alle 50.000 Artikel überwachen wollen

Phase 2: KPI-Framework & Datenbasis schaffen (Monate 3-6)

- Klare Ziele definieren: Reduzierung von Verzögerungen um X%? LkSG-Compliance? Logistik-Effizienz?

- Stammdatenqualität sicherstellen: Lieferanten eindeutig identifiziert? Artikelnummern harmonisiert?

- Investition in Datenbereinigung zahlt sich vielfach aus

- Ohne diese Basis bleiben KPIs unzuverlässig und Transparenz oberflächlich

Phase 3: Lieferanten-Onboarding (parallel zu Phase 2)

- Workshop mit Top-Lieferanten: Welche Daten können sie liefern? In welchen Formaten?

- Lieferanten als Partner behandeln, nicht als Datenlieferanten

- Standards wie EDI nutzen statt proprietärer Portale

- Incentivierung: Bessere Konditionen für exzellente Datenqualität und transparente KPIs

Phase 4: Skalierung auf weitere Produktgruppen (Monate 6-12)

- Nach 3 Monaten Pilot: Lessons Learned dokumentieren, KPIs prüfen, System anpassen

- Nächste Produktgruppe oder Logistik-Region onboarden

- Iterationen verhindern, dass Fehler im großen Maßstab repliziert werden

- Transparenz wächst organisch von kritischen Bereichen zu vollständiger Coverage

Phase 5: Kontinuierliche Optimierung (fortlaufend)

- Monitoring ist kein Projekt mit Enddatum, sondern kontinuierlicher Prozess

- Regelmäßige KPI-Reviews und System-Anpassungen

- Integration neuer Technologien und Datenquellen

- Anpassung an veränderte Anforderungen (z.B. erweiterte LkSG-Vorgaben)

Mit kritischen Produkten zu starten ist entscheidend. Ein Pilotprojekt mit den zehn umsatzstärksten oder risikoreichsten Artikeln reduziert Komplexität und liefert schnell messbare Ergebnisse in Form klarer KPIs. Das schafft Momentum und überzeugt Skeptiker. Nach Bewährung im Piloten lässt sich das System schrittweise auf weitere Produktgruppen und Logistik-Bereiche ausweiten. Der Fehler vieler Großprojekte: Sie wollen von Tag eins alle 50.000 Artikel überwachen – und scheitern an der Komplexität, ohne je Transparenz zu erreichen.

Ein KPI-Framework zu definieren, bevor Systeme ausgewählt werden, verhindert Feature-Overkill. Was soll Monitoring erreichen? Reduzierung von Lieferverzögerungen um X Prozent? Vermeidung von Y Produktionsstopps? Vollständige Lieferkettengesetz-Compliance? Verbesserung spezifischer Logistik-KPIs um Z Prozent? Klare Ziele bestimmen, welche Daten erfasst werden müssen und welche Technologien sinnvoll sind. Ohne diese Klarheit drohen teure Systeme mit hundert Funktionen, von denen fünf wirklich genutzt werden – und Transparenz bleibt oberflächlich.

Fazit & Handlungsempfehlung

Supply Chain Monitoring ist kein „nice to have“ mehr, sondern eine geschäftskritische Infrastruktur. Unternehmen ohne Echtzeitinformationen und Transparenz über ihre Lieferketten verlieren an Agilität, Compliance-Sicherheit und Wettbewerbsfähigkeit. Die Frage ist nicht mehr, ob Monitoring eingeführt wird, sondern wie schnell und wie gut die KPIs messbare Verbesserungen liefern.

Die strategische Bedeutung wird weiter zunehmen. Regulierungen wie das Lieferkettensorgfaltspflichtengesetz sind erst der Anfang – die EU-Richtlinie zu Corporate Sustainability Due Diligence verschärft LkSG-Anforderungen weiter. Gleichzeitig steigt die Komplexität globaler Lieferketten und Logistik-Netzwerke durch Nearshoring, Freundshoring und sich verändernde geopolitische Allianzen. Künftige Monitoring-Systeme werden nicht nur überwachen, sondern aktiv steuern – durch KI-gestützte Entscheidungsempfehlungen bis hin zu autonomen Optimierungen in der Logistik.

Drei zentrale Punkte sollten Unternehmen mitnehmen: Erstens, Monitoring ist ein kontinuierlicher Prozess, kein einmaliges Projekt. Technologien entwickeln sich weiter, Anforderungen wie das Lieferkettengesetz ändern sich, Lieferketten werden komplexer. Zweitens, der Erfolg hängt mehr von Datenqualität und Change Management ab als von der Technologie-Auswahl – nur so entstehen valide KPIs und echte Transparenz. Drittens, der ROI ist real und messbar – aber nur, wenn klare Ziele definiert und konsequent verfolgt werden, besonders im Kontext von Logistik-Effizienz und LkSG-Compliance.

Unternehmen, die heute in Supply Chain Monitoring investieren, bauen Resilienz für die nächste Krise auf – und die kommt bestimmt. Der beste Zeitpunkt zu starten war gestern. Der zweitbeste ist jetzt.