TL;DR

Eine Smart Factory (intelligente Fabrik) ist eine hochvernetzte, digital gesteuerte Produktionsumgebung, in der Maschinen, Anlagen und Systeme mithilfe von Industrial Internet of Things (IIoT), Künstlicher Intelligenz und Automatisierung eigenständig Daten austauschen und Prozesse optimieren. Das Ziel: höhere Effizienz, Flexibilität, Qualität und Nachhaltigkeit in der Fertigung. Der Begriff stammt aus der Hightech-Strategie der deutschen Bundesregierung und bildet das Herzstück von Industrie 4.0.

Die Zukunft der Fertigung beginnt jetzt

Industrie 4.0 ist längst mehr als ein Schlagwort. Globale Lieferketten, steigender Wettbewerbsdruck und der Ruf nach nachhaltiger Produktion treiben Unternehmen dazu, ihre Prozesse zu digitalisieren. In diesem Kontext ist der Begriff „Smart Factory“ – oder auf Deutsch „intelligente Fabrik“ – allgegenwärtig.

Smart Factories betreffen nicht nur die Produktionshallen selbst, sondern auch digitale Logistiksysteme, nahtlose Fertigungsprozesse und eine umfassende Digitalisierung der gesamten Wertschöpfungskette. Der gesamte Wertschöpfungsprozess wird transparent und steuerbar. Die Vision: Fertigungsanlagen und Logistiksysteme organisieren sich weitgehend selbst – rentabel auch bei individuellen Kundenwünschen bis hin zur Losgröße 1.

Definition: Was genau ist eine Smart Factory?

Eine Smart Factory ist nicht einfach eine Fabrik mit ein paar Sensoren. Es ist ein dynamisches, selbstoptimierendes System, in dem Daten der Treibstoff sind.

Der Begriff gehört zur Hightech-Strategie der deutschen Bundesregierung als Teil des Zukunftsprojekts Industrie 4.0. Er bezeichnet die Vision einer Produktionsumgebung, in der sich Fertigungsanlagen und Logistiksysteme ohne menschliche Eingriffe weitgehend selbst organisieren.

Im Gegensatz zu herkömmlichen Fabriken, in denen Prozesse häufig starr und linear ablaufen, sind Smart Factories flexibel, adaptiv und datengetrieben. Technische Grundlage sind cyber-physische Systeme, die physische Fertigungsobjekte mit ihrem virtuellen Abbild verbinden.

Die vier Grundprinzipien einer Smart Factory

Eine intelligente Fabrik basiert auf vier zentralen Prinzipien: Vernetzung sorgt dafür, dass alle Maschinen, Anlagen und Logistikprozesse in Echtzeit über IIoT verbunden sind. Automatisierung bedeutet, dass Prozesse selbstständig ablaufen und sich laufenden Bedingungen anpassen. Durch Datenanalyse werden große Datenmengen gesammelt und für Optimierungen genutzt. Und Selbstoptimierung ermöglicht es dem System, sich selbst zu überwachen, Muster zu erkennen und eigenständig Verbesserungen einzuleiten.

So entsteht eine Fertigungsumgebung, die sich selbst überwacht, vorhersagt und optimiert – von der digitalisierten Logistik bis zur Fertigung.

Unterschied: Smart Factory vs. Industrie 4.0

Die Begriffe werden oft synonym verwendet, bezeichnen aber unterschiedliche Konzepte.

Industrie 4.0 ist das übergeordnete Zukunftsprojekt – ein strategischer Rahmen für die vierte industrielle Revolution. Es umfasst Konzepte und Lösungen, wie komplexe Fertigungsprozesse mit neuen Technologien optimiert werden können und betrifft die gesamte Wirtschaft und Gesellschaft.

Die Smart Factory hingegen ist die konkrete Umsetzung dieser Vision in der Produktionsumgebung. Sie ist der Ort, an dem die Technologien physisch implementiert werden – das operative Herzstück einer einzelnen Fabrik oder eines Produktionsstandorts.

Kurz gesagt: Industrie 4.0 ist die Strategie, die Smart Factory ist das Ergebnis. Die Smart Factory ist der Ort, an dem Industrie 4.0 physisch Realität wird.

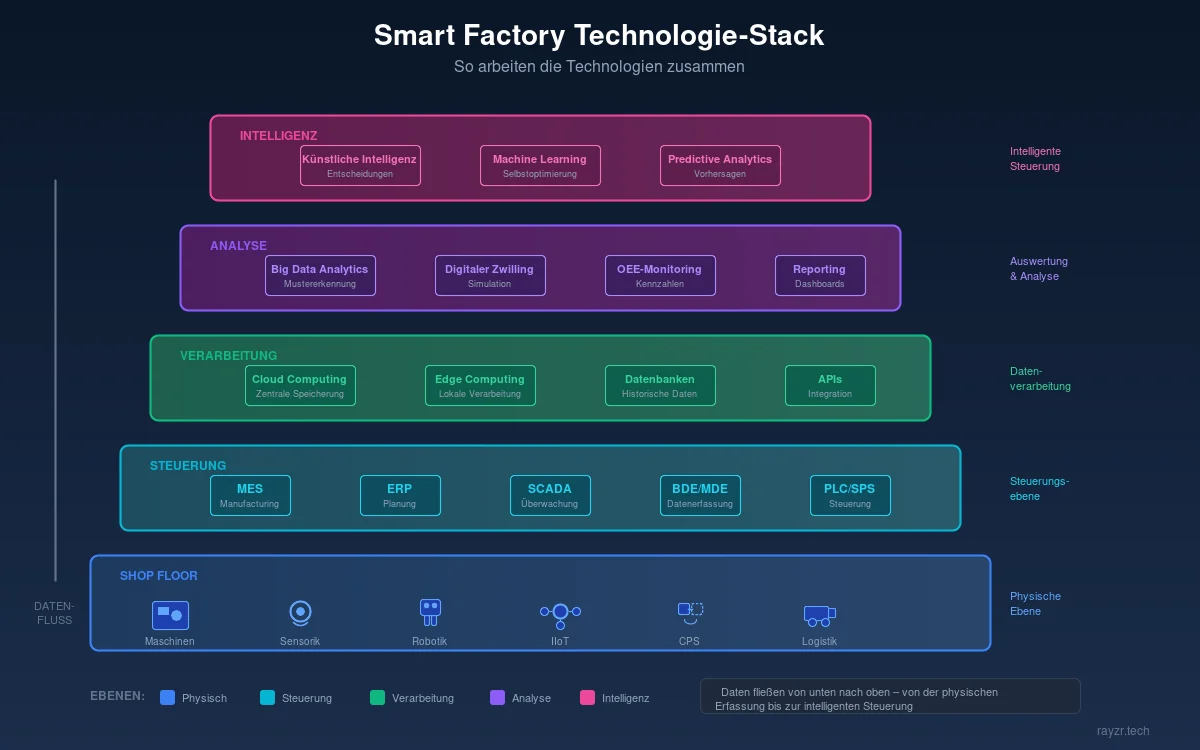

Schlüsseltechnologien der Smart Factory

Der technologische Werkzeugkasten einer Smart Factory ist breit gefächert. Erst das Zusammenspiel verschiedener Technologien ermöglicht eine intelligente, vernetzte Produktion:

| Technologie | Funktion | Nutzen |

| IIoT | Vernetzung von Maschinen und Geräten | Echtzeitdaten aus der Produktion |

| Sensorik | Erfassung von Temperatur, Druck, Vibrationen | Basis für Datenanalyse und Monitoring |

| KI / Machine Learning | Mustererkennung und Optimierung | Automatische Prozessverbesserung |

| Cloud Computing | Zentrale Datenspeicherung und -verarbeitung | Skalierbare Infrastruktur |

| Edge Computing | Datenverarbeitung direkt an der Maschine | Minimale Latenz für Echtzeitreaktionen |

| Big Data Analytics | Auswertung großer Datenmengen | KPIs wie OEE in Echtzeit verfolgen |

| Robotics / Cobots | Automatisierung repetitiver Aufgaben | Flexible, skalierbare Produktion |

| Cyber-physische Systeme | Verbindung physischer und digitaler Welt | Selbststeuernde Anlagen |

Industrial Internet of Things (IIoT)

Industrial Internet of Things (IIoT) beschreibt die Vernetzung von Maschinen und Geräten mit digitalen Produktions- und Analysesystemen. Mithilfe von Sensoren werden Daten zwischen Produktionssystemen in Echtzeit ausgetauscht – die Basis, um betriebliche Abläufe effizienter aufeinander abzustimmen und zu automatisieren.

Über IIoT lassen sich Produktionsleistung, Wartungsbedarf und Qualitätskontrollen optimieren. Auch Logistiksysteme werden eingebunden, sodass Materialverfügbarkeit und Transportwege transparent werden.

Sensorik und Datenerfassung

Sensoren spielen eine essenzielle Rolle in der Smart Factory. Sie erfassen kontinuierlich Parameter wie Temperatur, Druck, Vibrationen, Energieverbrauch und Materialfluss. Beispielsweise können Temperatursensoren in einem Reinraum die Klimabedingungen überwachen und bei Abweichungen automatisch Korrekturen veranlassen. Vibrationssensoren an Maschinen erkennen frühzeitig Verschleiß.

Künstliche Intelligenz und Machine Learning

Algorithmen analysieren Datenströme, erkennen Muster und leiten Optimierungen in Echtzeit ein. Künstliche Intelligenz ist das „Gehirn“ der Smart Factory – sie lernt kontinuierlich aus historischen und Echtzeitdaten und verbessert ihre Vorhersagen stetig. KI-Systeme können komplexe Zusammenhänge erkennen, die Menschen übersehen würden.

Cloud & Edge Computing

Cloud Computing ermöglicht die zentrale Speicherung und globale Vernetzung von Produktionsdaten. Unternehmen sparen sich kostspielige Investitionen in lokale Infrastruktur und profitieren von Skalierbarkeit. Edge Computing verarbeitet Daten direkt an der Quelle – also an der Maschine selbst. Das minimiert Latenzen und ermöglicht Echtzeitreaktionen. Kombiniert ergibt sich eine Architektur, die sowohl Geschwindigkeit als auch Flexibilität sicherstellt.

Big Data Analytics

Die Auswertung großer Datenmengen ist die Basis für Prozessoptimierungen. Durch die Analyse historischer und aktueller Daten können Unternehmen Muster schneller erkennen, Engpässe identifizieren und Verbesserungspotenziale aufdecken. So lassen sich KPIs wie OEE, Ausschussquoten oder Energieverbrauch in Echtzeit verfolgen und optimieren.

Digitaler Zwilling – Das virtuelle Abbild der Fabrik

Der Digitale Zwilling (Digital Twin) ist das exakte virtuelle Abbild einer Maschine, eines Produkts oder eines gesamten Produktionssystems. Er wird durch Echtzeitdaten von Sensoren und IoT-Geräten gespeist.

In einer Smart Factory erhalten Maschinen, Werkzeuge und Produkte eine digitale Repräsentation. Der Zustand aller Komponenten kann jederzeit über den Digitalen Zwilling eingesehen werden. Das ermöglicht Simulation ohne Risiko, vorausschauende Wartung, schnellere Produktentwicklung und realitätsnahe Mitarbeiterschulungen.

Manufacturing Execution System (MES)

Ein Manufacturing Execution System (MES) ist die zentrale Softwareplattform, die alle Produktionsprozesse in Echtzeit überwacht, steuert und optimiert – das „Nervensystem“ der Smart Factory.

Das MES verbindet die Planungsebene (ERP-System) mit der Fertigungsebene (Maschinen und Anlagen). Zu den Kernfunktionen gehören Feinplanung und Steuerung der Produktionsreihenfolge, Betriebsdatenerfassung (BDE) für Auftragszeiten und Mengen, Maschinendatenerfassung (MDE) für Laufzeiten und Zustände, Qualitätsmanagement mit Prüfplanung und SPC, lückenlose Rückverfolgbarkeit (Traceability) sowie Leistungsmanagement mit OEE-Berechnung und Dashboards.

Cloud-basierte MES-Lösungen führen Daten aus BDE-, OEE- und Shopfloor-Prozessen zusammen und schaffen Transparenz über alle Wertschöpfungsprozesse im Produktionsnetzwerk.

OEE – Die wichtigste Kennzahl der Smart Factory

Die Overall Equipment Effectiveness (OEE) – Gesamtanlageneffektivität – ist die zentrale Kennzahl zur Messung der Produktionseffizienz. Sie zeigt, wie gut eine Anlage im Vergleich zu ihrem theoretischen Maximum arbeitet.

Die OEE setzt sich aus drei Faktoren zusammen: Verfügbarkeit misst das Verhältnis von tatsächlicher zu geplanter Produktionszeit und berücksichtigt ungeplante Stillstände sowie Rüstzeiten. Leistung vergleicht die tatsächliche mit der theoretisch möglichen Ausbringung und erfasst Geschwindigkeitsverluste und Kurzstopps. Qualität setzt Gutteile ins Verhältnis zur Gesamtproduktion und berücksichtigt Ausschuss und Nacharbeit.

OEE = Verfügbarkeit × Leistung × Qualität

Eine OEE von 100 % wäre: keine Stillstände, volle Geschwindigkeit, keine Fehler – ein theoretisches Ideal. In der Praxis gilt eine OEE von 85 % als Weltklasse. In der Smart Factory werden OEE-relevante Daten automatisch erfasst und in Echtzeit visualisiert. Unternehmen mit Smart-Factory-Technologien steigern ihre OEE typischerweise um 10–25 %.

Predictive Maintenance – Vorausschauende Wartung

Predictive Maintenance nutzt Sensordaten und KI-Algorithmen, um den optimalen Wartungszeitpunkt vorherzusagen – bevor ein Ausfall eintritt. Anstatt nach festen Intervallen oder erst im Störfall zu warten, werden Echtzeitdaten analysiert.

Der Unterschied zu klassischen Ansätzen ist deutlich: Reaktive Wartung wartet bis zum Ausfall und verursacht hohe Kosten durch ungeplante Stillstände. Präventive Wartung arbeitet mit festen Intervallen, führt aber oft zu unnötigen Eingriffen. Predictive Maintenance hingegen basiert auf datengetriebenen Vorhersagen und ermöglicht minimale Ausfallzeiten bei optimalen Kosten.

Studien zeigen: Predictive Maintenance reduziert Maschinenstillstände um 30–50 % und verlängert die Anlagenlebensdauer um 20–40 %.

Vorteile und Chancen der Smart Factory

Die Smart Factory ist kein Selbstzweck – sie schafft handfeste Vorteile:

- Effizienzsteigerung: Durchgängige Datenströme reduzieren Stillstände, Ausschuss und Energieverbrauch in Fertigung und Logistik.

- Qualitätssicherung: Automatisierte Kontrollen, Echtzeit-Fehlererkennung und lückenlose Traceability minimieren Fehler.

- Flexibilität: Schnelle Umstellung auf kundenindividuelle Produkte ermöglicht wirtschaftliche Fertigung bis Losgröße 1.

- Nachhaltigkeit: Optimierte Ressourcennutzung führt zu messbarer CO₂-Reduktion und weniger Abfall.

- Reaktionsfähigkeit: Echtzeit-Daten ermöglichen fundierte Entscheidungen auf Faktenbasis statt Bauchgefühl.

- Wettbewerbsvorteile: Neue digitale Geschäftsmodelle, datenbasierte Services und höhere Kundenbindung werden möglich.

Die Vorteile zielen darauf ab, dass Unternehmen ihre Wertschöpfungsprozesse optimieren und in Zeiten geänderter Rahmenbedingungen – wie unterbrochenen Lieferketten, Transportproblemen oder steigenden Energiepreisen – wettbewerbsfähig bleiben.

Herausforderungen und Risiken

Wo Chancen sind, gibt es auch Herausforderungen:

- Hohe Investitionskosten: Lösung ist die schrittweise Einführung mit Pilotprojekten und messbarem ROI.

- IT-Sicherheit: Ein durchdachtes Cybersecurity-Konzept, DSGVO-Konformität und Compliance-Anforderungen sind unverzichtbar.

- Fachkräftemangel: Schulungen, Change Management und externe Expertise helfen.

- Systemintegration: Eine klare Strategie für die Verbindung von ERP, MES und BDE ist nötig.

- Legacy-Maschinen: Ältere Anlagen lassen sich mit IoT-Gateways und Sensoren nachrüsten.

- Komplexität: Eine stufenweise Transformation verhindert Überforderung.

Der Wandel zur Smart Factory ist nicht nur eine technologische, sondern auch eine organisatorische Transformation.

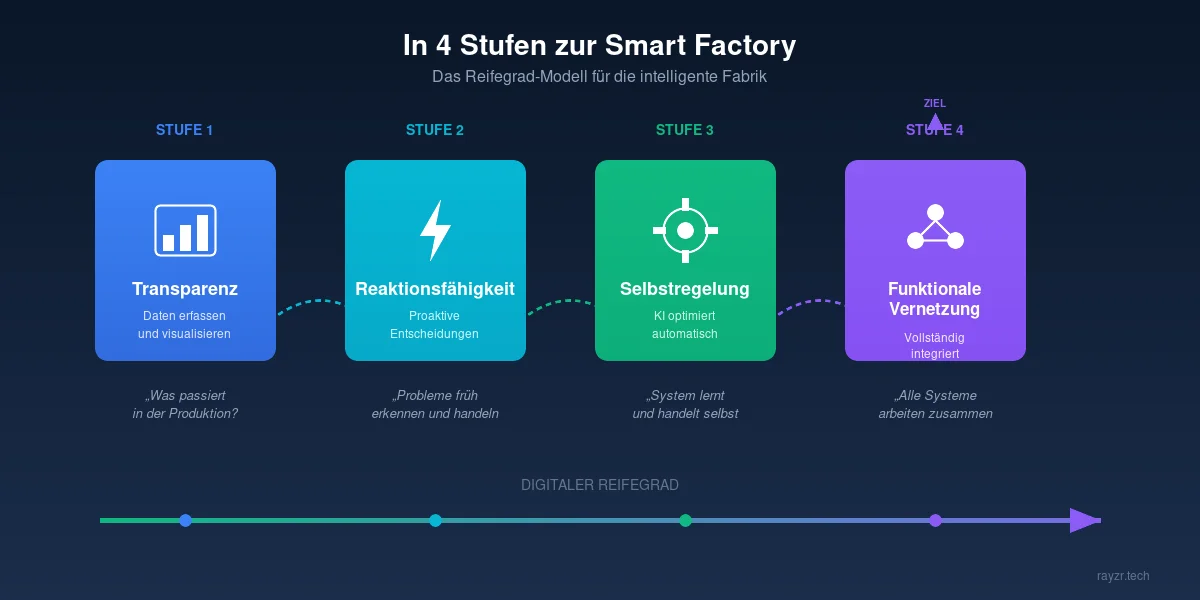

In 4 Stufen zur Smart Factory – Das Reifegrad-Modell

Die Umsetzung einer Smart Factory geschieht nicht von heute auf morgen, sondern in verschiedenen Entwicklungsstufen. Jede Stufe baut auf der vorherigen auf:

| Stufe | Name | Ziel | Kennzeichen |

| 1 | Transparenz | Überblick schaffen | Daten werden strukturiert erfasst und visualisiert, jeder weiß, was in der Produktion passiert |

| 2 | Reaktionsfähigkeit | Schnell reagieren | Dashboards ermöglichen proaktive Entscheidungen, Probleme werden frühzeitig erkannt |

| 3 | Selbstregelung | Automatisieren | KI identifiziert Muster und leitet automatisch Maßnahmen ein |

| 4 | Funktionale Vernetzung | Optimieren | Probleme werden automatisch behoben, alle Systeme und angrenzende Prozesse sind vernetzt |

Erst wenn die Fabrik funktional vernetzt ist – also auch angrenzende Prozesse und Systeme berücksichtigt werden – ist das Ziel der Smart Factory erreicht.

Konkrete Praxisbeispiele aus der Industrie

Smart Factories sind kein Zukunftstraum mehr. Zahlreiche Unternehmen setzen die Vision bereits erfolgreich um:

Mercedes-Benz Factory 56 (Deutschland)

Die Factory 56 in Sindelfingen ist mit WLAN- und 5G-Netzen ausgestattet. Verschiedene Software-Applikationen vernetzen die Maschinen und ermöglichen Big-Data-Analysen. Hier werden die S-Klasse und der EQS auf einer flexiblen Linie produziert – verschiedene Antriebsarten auf einer Fertigungsstraße.

Siemens Electronic Works Chengdu (China)

Im Südwesten Chinas betreibt Siemens eine der technologisch fortschrittlichsten Fabriken der Welt. 2018 wurde sie vom Weltwirtschaftsforum als „Lighthouse Factory“ ausgezeichnet. Mit 3D-Simulationen und Augmented Reality wurde die Produktion um 100 % gesteigert, die Zykluszeit deutlich verkürzt.

Audi Smart Factory (Mexiko)

In San José Chiapa überwachen 105 Mitarbeiter die Q5-Produktion aus einer zentralen Leitstelle. „Die zentrale P-Leitstelle ist die modernste im Audi-Produktionsnetzwerk und symbolisiert die Audi Smart Factory“, so Prof. Dr. Hubert Waltl, ehemaliges Vorstandsmitglied für Produktion und Logistik.

Auch mittelständische Unternehmen setzen zunehmend auf Smart-Factory-Technologien. Der Einstieg erfolgt oft über einzelne Use Cases wie OEE-Monitoring, Predictive Maintenance oder automatisierte Qualitätskontrolle.

Schritte zur Umsetzung einer Smart Factory

Der Weg zur Smart Factory ist ein Prozess – und beginnt meist klein:

- Analyse: Ist-Zustand erfassen und vorhandene Datenquellen identifizieren

- Strategie: Klare Ziele definieren – OEE-Steigerung, Kostenreduktion oder mehr Flexibilität

- Technologieauswahl: MES, Sensoren und Implementierungspartner evaluieren

- Pilotprojekt: In einzelnen Bereichen starten und Erfahrungen sammeln

- Change Management: Mitarbeiter schulen, einbinden und Akzeptanz schaffen

- Skalierung: Erfolgreiche Lösungen auf weitere Bereiche und Standorte ausweiten

Ausblick: Die Zukunft der Smart Factory

Die Smart Factory ist kein statisches Ziel, sondern eine kontinuierliche Entwicklung. 5G wird Echtzeitkommunikation für mobile Roboter und AR-gestützte Wartung ermöglichen. Prescriptive Maintenance geht über Vorhersagen hinaus und liefert konkrete Handlungsempfehlungen. Nachhaltigkeit und Kreislaufwirtschaft werden zu zentralen Treibern der Digitalisierung. Und autonome Systeme werden künftig KI und Roboter ohne menschliches Eingreifen zusammenarbeiten lassen.

Die Rolle des Menschen verschiebt sich dabei: Weg vom reinen Bedienen von Maschinen, hin zum Gestalten und Überwachen intelligenter Systeme.

Fazit

Smart Factories sind das Herzstück von Industrie 4.0 – vernetzt, flexibel, effizient und nachhaltig. Durch die Digitalisierung von Fertigungsprozessen und Logistik entsteht eine Produktionsumgebung, die Unternehmen zukunftssicher macht.

Wer jetzt in Smart-Factory-Technologien investiert, verschafft sich einen entscheidenden Vorsprung: transparentere Prozesse, schnellere Reaktion auf Kundenanforderungen und Positionierung als innovativer Vorreiter.

Die Frage ist nicht, ob die Smart Factory kommt, sondern wie schnell du dein Unternehmen darauf vorbereitest.

FAQ – Häufig gestellte Fragen zur Smart Factory

Was ist eine Smart Factory?

Eine hochautomatisierte, digital vernetzte Produktionsumgebung, in der Maschinen und Systeme automatisch Daten austauschen und Prozesse KI-gestützt optimieren. Der Begriff stammt aus der Hightech-Strategie der Bundesregierung.

Was ist der Unterschied zwischen Smart Factory und Industrie 4.0?

Industrie 4.0 ist das strategische Konzept für die vierte industrielle Revolution, die Smart Factory ist die konkrete Umsetzung in der Produktion.

Welche Technologien werden eingesetzt?

IIoT, KI/Machine Learning, Cloud/Edge Computing, Big Data Analytics, Digitale Zwillinge, MES, Robotik und Sensorik.

Was ist ein Digitaler Zwilling?

Das virtuelle Abbild einer Maschine oder Anlage, gespeist durch Echtzeitdaten für Simulation, Optimierung und vorausschauende Wartung.

Was bedeutet OEE?

Overall Equipment Effectiveness – die zentrale Kennzahl aus Verfügbarkeit × Leistung × Qualität zur Messung der Produktionseffizienz.

Was ist Predictive Maintenance?

Vorausschauende Wartung auf Basis von Sensordaten und KI-Algorithmen, um Ausfälle vorherzusagen und optimal zu warten.

Welche Vorteile bietet eine Smart Factory?

Effizienzsteigerung, höhere Qualität, Flexibilität bis Losgröße 1, Nachhaltigkeit, schnellere Reaktionsfähigkeit und neue Geschäftsmodelle.

Ist die Smart Factory nur für Großunternehmen?

Nein. Auch der Mittelstand profitiert – der Einstieg erfolgt oft über Pilotprojekte wie OEE-Monitoring oder Predictive Maintenance.

Wie lange dauert die Umstellung?

Die Transformation ist ein mehrjähriger, schrittweiser Prozess. Pilotprojekte liefern schnelle Erfolge und Erfahrungen für die Skalierung.

Wie hoch sind die Kosten?

Variiert stark je nach Ausgangssituation und Zielen. Der Schlüssel: schrittweise Einführung mit messbarem ROI pro Phase.