Vom mechanischen Webstuhl zur Cloud-basierten Fertigung: Die industrielle Produktion durchläuft derzeit ihren vierten fundamentalen Wandel. Doch Industrie 4.0 ist weit mehr als nur ein technologisches Upgrade. Es ist ein Paradigmenwechsel, der die Grenzen zwischen physischer und digitaler Welt auflöst. Für Unternehmen bedeutet dies effizientere Prozesse und völlig neue Geschäftsmodelle; für Studierende und Fachkräfte erfordert es ein neues Mindset.

Dieser Artikel beleuchtet die Definition, die technologischen Säulen wie IoT und KI sowie die strategischen Implikationen für die Smart Factory der Zukunft.

Was ist Industrie 4.0? (Definition & Grundlagen)

Definition und Begriffserklärung

Der Begriff Industrie 4.0 bezeichnet die intelligente Vernetzung von Maschinen und Abläufen in der Industrie mit Hilfe von Informations- und Kommunikationstechnologie. Im Kern steht die Verschmelzung der physischen Produktion mit der digitalen Welt zu sogenannten Cyber-Physischen Systemen (CPS).

Einfach erklärt: Während in der Industrie 3.0 der Computer Einzug hielt, um einzelne Schritte zu automatisieren, kommunizieren in der Industrie 4.0 die Werkstücke und Maschinen selbstständig miteinander. Das Produkt „weiß“, wie es gefertigt werden muss, und steuert seinen Weg durch die Fabrik autonom.

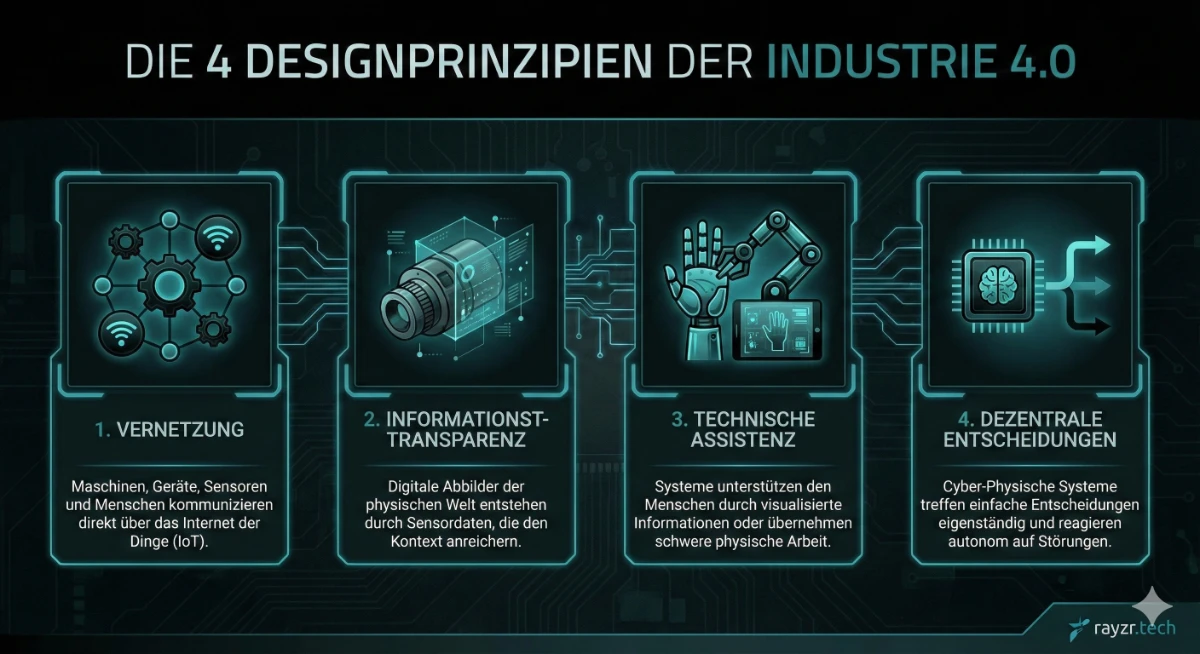

Die 4 Designprinzipien der Industrie 4.0

Um ein System als „Industrie 4.0-tauglich“ zu klassifizieren, werden in der Wissenschaft (u.a. nach Hermann et al.) vier zentrale Designprinzipien definiert:

-

Vernetzung: Maschinen, Geräte, Sensoren und Menschen sind über das Internet der Dinge (IoT) direkt miteinander verbunden.

-

Informationstransparenz: Ein digitales Abbild der physischen Welt (Digitaler Zwilling) entsteht durch Sensordaten, die den Kontext der realen Umgebung anreichern.

-

Technische Assistenz: Assistenzsysteme unterstützen den Menschen durch visualisierte Informationen (z. B. bei der Wartung) oder übernehmen körperlich anstrengende Arbeiten (Robotik).

-

Dezentrale Entscheidungen: Cyber-Physische Systeme sind in der Lage, einfache Entscheidungen eigenständig zu treffen und Aufgaben autonom zu erledigen. Nur bei Störungen wird der Mensch hinzugezogen.

Historische Entwicklung: Von 1.0 bis 4.0

Für Studierende ist die historische Einordnung essenziell, um die Tragweite zu verstehen:

-

Industrie 1.0 (ab ca. 1784): Mechanisierung durch Wasser- und Dampfkraft.

-

Industrie 2.0 (ab ca. 1870): Massenfertigung durch elektrische Energie und Fließbandarbeit.

-

Industrie 3.0 (ab ca. 1969): Einsatz von Elektronik und IT zur Automatisierung (SPS-Steuerungen).

-

Industrie 4.0 (seit 2011): Cyber-Physische Systeme und das Internet der Dinge. Der Begriff wurde erstmals auf der Hannover Messe 2011 öffentlich geprägt und ist seitdem untrennbar mit der Hightech-Strategie der deutschen Bundesregierung verbunden.

Kerntechnologien und Standards

Die Vision der Smart Factory basiert auf einem Zusammenspiel hochentwickelter Technologien.

Internet der Dinge (IoT) und IIoT

Das Industrial Internet of Things (IIoT) stattet Werkzeuge und Maschinen mit Sensoren und Kommunikationsmodulen aus. Sie sind die „Sinnesorgane“ der Fabrik, die kontinuierlich Zustandsdaten (Temperatur, Vibration, Durchsatz) erfassen und senden.

5G und Echtzeit-Kommunikation

Für die Vernetzung in Echtzeit ist eine leistungsfähige Infrastruktur nötig. Der Mobilfunkstandard 5G ermöglicht extrem niedrige Latenzzeiten und hohe Datenraten. Dies ist die Voraussetzung für mobile Roboter und fahrerlose Transportsysteme (FTS), die sich frei in der Halle bewegen.

Big Data, KI und Cloud

Daten allein sind wertlos – sie müssen interpretiert werden. Hier kommen Künstliche Intelligenz (KI) und Cloud Computing ins Spiel. Algorithmen analysieren riesige Datenmengen (Big Data), um Muster zu erkennen. Ein klassischer Anwendungsfall ist Predictive Maintenance: Die KI sagt einen Maschinenausfall voraus, bevor er passiert, und bestellt automatisch das Ersatzteil.

RAMI 4.0 und die Verwaltungsschale

Ein entscheidendes Problem der Digitalisierung ist die Interoperabilität: Wie verstehen sich Maschinen verschiedener Hersteller?

Die Lösung bietet das Referenzarchitekturmodell Industrie 4.0 (RAMI 4.0). Es ist eine dreidimensionale Landkarte, die Standards für alle Ebenen definiert. Technisch umgesetzt wird dies durch die Verwaltungsschale (Asset Administration Shell). Sie fungiert als standardisierter digitaler Stecker für jedes physische Asset und ermöglicht den reibungslosen Datenaustausch im Ökosystem.

Die Smart Factory in der Praxis

Wie sieht die Produktion von morgen konkret aus?

Merkmale einer intelligenten Fabrik

Die Smart Factory ist wandlungsfähig. Starre Fließbänder weichen flexiblen Fertigungsinseln. Das Ziel ist die wirtschaftliche Produktion der Losgröße 1: Ein individuelles Einzelstück (z. B. ein personalisierter Sneaker) kann zu den Kosten eines Massenprodukts gefertigt werden.

Integration von Shopfloor und Topfloor

Ein oft unterschätzter Aspekt ist die vertikale Integration. In der Industrie 4.0 sind die Fertigungsebene (Shopfloor) und die Unternehmensführungsebene (Topfloor / ERP-Systeme) nahtlos verknüpft. Finanzdaten und Produktionsstatus sind in Echtzeit synchron. Ein Maschinenstillstand wird sofort in der Liquiditätsplanung und im Kundenportal sichtbar.

Anwendungsbeispiele

-

Automobilindustrie: Vollautomatisierte Karosseriebaulinien, in denen Roboter kooperativ arbeiten und Qualitätsdaten für jedes Fahrzeug lückenlos dokumentieren.

-

Logistik 4.0: Intelligente Behälter, die ihren Füllstand melden und den Nachschub autonom anfordern.

-

Maschinenbau: Hersteller verkaufen nicht mehr nur Maschinen, sondern deren Verfügbarkeit („Equipment-as-a-Service“).

Strategie: Ziele und Vorteile für Entscheider

Warum sollten Unternehmen jetzt investieren? Die Treiber sind rein wirtschaftlicher Natur.

Effizienz und OEE-Steigerung

Durch die Transparenz der Daten lassen sich Engpässe sofort identifizieren. Die Overall Equipment Effectiveness (OEE) wird durch Reduzierung von ungeplanten Stillständen und Ausschuss signifikant erhöht.

Neue Geschäftsmodelle

Daten sind das neue Öl. Unternehmen können datenbasierte Services anbieten, etwa Fernwartung oder Pay-per-Use-Modelle. Dies transformiert klassische Hardware-Hersteller zu Service-Providern.

Nachhaltigkeit als Wettbewerbsvorteil

Industrie 4.0 ist ein Schlüssel zur Green Factory. Intelligente Energiemanagementsysteme schalten Verbraucher in Pausen ab und optimieren den Ressourceneinsatz. Dies zahlt direkt auf die ESG-Ziele (Environmental, Social, Governance) ein.

Herausforderungen und Risiken

Trotz aller Euphorie ist die Umsetzung kein Selbstläufer.

IT-Sicherheit und Cyber-Risiken

Je vernetzter eine Fabrik ist, desto größer ist die Angriffsfläche für Cyber-Attacken. Industrial Security muss von Anfang an („Security by Design“) mitgedacht werden, um Produktionsausfälle und Datendiebstahl zu verhindern.

Komplexität und Legacy-Systeme

Viele Fabriken besitzen einen heterogenen Maschinenpark, der teilweise Jahrzehnte alt ist (Legacy). Die Herausforderung liegt im Retrofit: Alte Maschinen müssen mit Sensoren nachgerüstet werden, um sie sprechfähig zu machen.

Ethik und Arbeitswelt

Der Wandel betrifft auch die Menschen. Es entstehen Ängste vor dem „gläsernen Mitarbeiter“ durch lückenloses Tracking. Zudem verschieben sich Kompetenzprofile: Manuelle Tätigkeiten nehmen ab, während abstrakte, steuernde und analytische Fähigkeiten an Bedeutung gewinnen. Lebenslanges Lernen wird zur Pflicht.

Zukunftsausblick: Von Industrie 4.0 zu Manufacturing-X

Die Entwicklung steht nicht still. Das Leitbild 2030 der Plattform Industrie 4.0 erweitert den Fokus von der Fabrik auf globale Ökosysteme.

-

Manufacturing-X: Diese Initiative zielt darauf ab, einen souveränen Datenraum zu schaffen, in dem Unternehmen über die gesamte Lieferkette hinweg Daten teilen können, ohne die Kontrolle darüber zu verlieren.

-

Industrie 5.0: Während Industrie 4.0 tech-zentriert ist, rückt die kommende Welle den Menschen wieder stärker in den Mittelpunkt. Es geht um eine resiliente, nachhaltige und menschenzentrierte Produktion, in der Technologie dem Menschen dient, statt ihn nur zu ersetzen.

Fazit

Industrie 4.0 ist weit mehr als ein Schlagwort – sie ist die notwendige Evolution, um in einem globalen Markt wettbewerbsfähig zu bleiben. Für IT-Entscheider liegt der Fokus auf Standardisierung (RAMI 4.0) und Sicherheit, um skalierbare Lösungen zu schaffen. Studierende sollten sich frühzeitig mit den Schnittstellen zwischen Maschinenbau, Informatik und Data Science vertraut machen, denn genau hier entstehen die Arbeitsplätze der Zukunft.

Der Weg zur Smart Factory ist komplex, aber er lohnt sich: für mehr Effizienz, höhere Flexibilität und eine nachhaltigere Zukunft.