Daten sind das neue Öl – doch in der Industrie lagert dieses Öl oft ungenutzt in isolierten Maschinensilos. Das Industrial Internet of Things (IIoT) ändert dies radikal. Es ist das zentrale Nervensystem der modernen Fertigung und ein entscheidender Treiber der digitalen Transformation.

Für Entscheidungsträger bedeutet IIoT: Effizienzsteigerung, Kostensenkung und neue Geschäftsmodelle. Für Informatiker und Ingenieure ist es die technologische Spielwiese aus Edge Computing, Cloud-Architekturen und Echtzeit-Protokollen.

Dieser Artikel führt Sie von der technischen Definition über die komplexe Architektur bis hin zu den profitablen Anwendungsfällen in der Praxis.

Was ist IIoT? Definition und Grundlagen

Definition: Industrial Internet of Things einfach erklärt

Das Industrial Internet of Things (IIoT) bezeichnet die Vernetzung von industriellen Maschinen, Geräten und Sensoren über das Internet oder lokale Netzwerke. Ziel ist es, Daten in Echtzeit zu erfassen, zu analysieren und zur intelligenten Prozessautomatisierung zu nutzen.

Kurz gesagt: Während das IoT Ihren Kühlschrank vernetzt, vernetzt das IIoT ganze Fabriken, Kraftwerke und Lieferketten.

Abgrenzung: IoT vs. IIoT – Wo liegt der Unterschied?

Oft werden die Begriffe synonym verwendet, doch die Anforderungen unterscheiden sich fundamental. Wenn Ihr Smart-Home-Licht ausfällt, ist das ärgerlich. Wenn ein IIoT-Sensor in einer Chemiefabrik versagt, kann dies Menschenleben gefährden oder Millionenschäden verursachen.

Hier die wichtigsten Unterschiede im Überblick:

| Merkmal | Consumer IoT (Smart Home) | Industrial IoT (IIoT) |

|---|---|---|

| Fokus | Komfort & Bequemlichkeit | Effizienz, Sicherheit & ROI |

| Ausfallsicherheit | Geringe Relevanz („Best Effort“) | Kritisch (Hochverfügbarkeit nötig) |

| Latenzzeit | Sekunden sind akzeptabel | Millisekunden (Echtzeit/Real-Time) |

| Lebensdauer | 2–5 Jahre (Consumer Electronics) | 10–20 Jahre (Maschinenlaufzeiten) |

| Datenvolumen | Megabytes (gering) | Terabytes pro Tag (Big Data) |

Die Evolution zur Industrie 4.0

Das IIoT ist der technologische Enabler der Industrie 4.0. Wir bewegen uns weg von der rein automatisierten Fertigung (Industrie 3.0) hin zu Cyber-Physischen Systemen (CPS). In diesen Systemen überwacht sich die Produktion selbstständig, meldet Wartungsbedarf und bestellt bei Materialknappheit autonom nach.

Die IIoT-Architektur: Wie vernetzte Systeme funktionieren

Für Studenten und IT-Architekten ist der Blick „unter die Haube“ entscheidend. Eine robuste IIoT-Lösung lässt sich in einem 5-Schichten-Modell (Technology Stack) beschreiben:

- Geräte & Sensoren (Physical Layer): Die „Sinnesorgane“ der Fabrik. Sie messen Temperatur, Vibration, Druck oder Durchfluss.

- Edge Computing (Edge Layer): Hier werden Daten direkt an der Maschine vorverarbeitet. Das reduziert die Latenz und spart Bandbreite, da nicht jedes Rohdaten-Paket in die Cloud gesendet werden muss.

- Konnektivität (Network Layer): Die Übertragungswege. Neben LAN/WLAN spielen hier 5G (für mobile Roboter) und Low-Power-Netzwerke (wie LoRaWAN) eine wachsende Rolle.

- Plattform (Platform Layer): Das zentrale Gehirn (oft in der Cloud oder On-Premise). Hier laufen alle Daten zusammen, werden gespeichert und verwaltet.

- Applikation (Application Layer): Das, was der Nutzer sieht – Dashboards, Analyse-Tools und ERP-Integrationen.

Protokolle und Standards: Die Sprache der Maschinen

Damit Maschinen unterschiedlicher Hersteller (z.B. Siemens, Bosch, Fanuc) miteinander sprechen können, braucht es standardisierte Sprachen:

- OPC UA (Open Platform Communications Unified Architecture): Der Goldstandard im IIoT. Er ist plattformunabhängig und ermöglicht eine sichere, semantische Kommunikation vom Sensor bis zur Cloud.

- MQTT (Message Queuing Telemetry Transport): Ein extrem leichtgewichtiges Protokoll, ideal für instabile Netzwerke und große Mengen kleiner Datenpakete.

- Verwaltungsschale (Asset Administration Shell – AAS): Ein neuer Standard, der jedem physischen Bauteil ein digitales Typenschild gibt und so die Interoperabilität in der Industrie 4.0 massiv vereinfacht.

Hardware & Software: Die Bausteine des IIoT

Gateways & Edge-Devices

Oft sind Maschinen nicht internetfähig (besonders ältere Modelle). Ein IIoT-Gateway fungiert hier als Dolmetscher: Es greift die Signale der Steuerung (SPS) ab, übersetzt sie in IoT-Protokolle wie MQTT und sendet sie sicher weiter.

IIoT-Plattformen: Anforderungen und Marktüberblick

Eine IIoT-Plattform ist das Betriebssystem Ihrer Digitalisierung. Bei der Auswahl sollten Entscheider auf Offenheit achten, um einen „Vendor Lock-in“ (Abhängigkeit von einem Anbieter) zu vermeiden.

Ein aktueller Trend sind Low-Code/No-Code-Plattformen: Sie ermöglichen es Fachabteilungen, eigene Dashboards und Apps zu erstellen, ohne eine Zeile Code programmieren zu müssen – eine Demokratisierung der Technologie.

Der Digitale Zwilling

Der Digitale Zwilling (oder Digital Twins) ist ein virtuelles Abbild eines physischen Objekts. Er wird mit Echtzeitdaten gefüttert und erlaubt es, Szenarien zu simulieren („Was passiert, wenn wir die Bandgeschwindigkeit um 10% erhöhen?“), ohne die laufende Produktion zu gefährden.

Konkreter Nutzen und Anwendungsbeispiele

Warum sollten Unternehmen in IIoT investieren? Hier sind die wichtigsten Business-Cases:

1. Predictive Maintenance (Vorausschauende Wartung)

Anstatt Teile starr nach Kalender auszutauschen (vorbeugend) oder erst, wenn sie kaputt sind (reaktiv), nutzt Predictive Maintenance Sensordaten (Vibration, Hitze), um den Ausfall vorherzusagen.

- Nutzen: Reduktion ungeplanter Stillstände um bis zu 50 % und deutliche Senkung der Wartungskosten.

2. Smart Factory & Fertigungsdatenintegration

Durch die Vernetzung aller Anlagen erhalten Produktionsleiter Echtzeit-Transparenz über die OEE (Overall Equipment Effectiveness). Engpässe werden sofort sichtbar, Qualitätsmängel (Ausschuss) können durch permanente Prozessüberwachung drastisch reduziert werden.

3. Smart Connected Products & Neue Geschäftsmodelle

Hersteller verkaufen nicht mehr nur eine Maschine, sondern deren Leistung („Equipment-as-a-Service“). Da der Hersteller über das IIoT permanenten Zugriff auf die Maschinendaten hat, kann er Verfügbarkeit garantieren und nutzungsbasiert abrechnen (Pay-per-Use).

4. Energie-Management & Nachhaltigkeit

Sensoren erfassen den Energieverbrauch jeder einzelnen Anlage („Smart Metering“). Energiefresser werden identifiziert und Lastspitzen vermieden. Dies ist essenziell für Green Manufacturing und die Einhaltung von CO2-Zielen.

5. Logistik & Supply Chain

IIoT endet nicht am Werkstor. Durch GPS-Tracker und Umweltsensoren (Temperatur, Feuchtigkeit) lässt sich die Lieferkette lückenlos überwachen. Unternehmen wissen genau, wo sich Rohstoffe befinden und in welchem Zustand sie ankommen.

Herausforderungen und Erfolgsfaktoren

Die Einführung von IIoT ist kein Selbstläufer. Drei Hürden gilt es zu meistern:

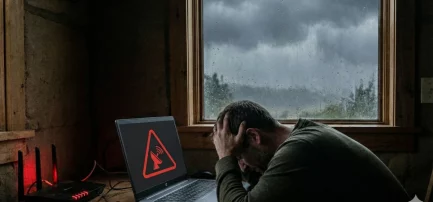

- Cybersecurity (OT-Security): Vernetzte Maschinen sind angreifbar. Da Produktionsnetze (OT) oft jahrzehntelang isoliert waren, fehlen dort oft klassische IT-Schutzmechanismen. Eine strikte Netzwerktrennung und „Security by Design“ sind Pflicht.

- Retrofitting (Brownfield-Ansatz): Die wenigsten Fabriken werden auf der grünen Wiese neu gebaut. Die Kunst liegt darin, alte Bestandsanlagen (Legacy Equipment) mittels Sensoren und Gateways digital nachzurüsten.

- Der Faktor Mensch: Technologie ist nur so gut wie ihre Anwender. Professionelles Change Management ist kritisch. Mitarbeiter müssen geschult und Ängste vor „Überwachung“ abgebaut werden. Tools wie Augmented Reality (AR) können Techniker bei der Arbeit unterstützen (Connected Worker), statt sie zu ersetzen.

Fazit & Ausblick: Die Zukunft ist autonom

Das Industrial Internet of Things ist weit mehr als ein Hype – es ist das Fundament der wettbewerbsfähigen Industrie. Wer heute seine Daten nicht nutzt, wird morgen von effizienteren Wettbewerbern überholt.

Der Blick in die Zukunft zeigt Richtung **Industrie 5.0**: Hier rückt der Mensch wieder stärker in den Mittelpunkt, unterstützt durch kollaborative Roboter (Cobots) und künstlicher Intelligenz (KI), die komplexe Entscheidungen vorbereiten. IIoT liefert dafür die Datenbasis.

Häufig gestellte Fragen zu IIoT

Was ist IIoT einfach erklärt?

IIoT ist die Vernetzung von Industriemaschinen über das Internet, damit diese Daten austauschen und sich selbst optimieren können

Was ist der Unterschied zwischen IoT und IIoT?

IoT richtet sich an Endverbraucher (Smart Home), während IIoT speziell für industrielle Anwendungen mit höheren Anforderungen an Zuverlässigkeit und Sicherheit entwickelt wurde.

Was ist das industrielle IoT?

Das industrielle IoT (IIoT) bezeichnet die Anwendung von Internet of Things-Technologien in Produktionsumgebungen, Fabriken und industriellen Prozessen.

Welche IIoT-Anbieter gibt es?

Führende IIoT-Anbieter sind Microsoft (Azure IoT), AWS, Siemens (MindSphere), PTC (ThingWorx), GE (Predix) und Bosch (IoT Suite).

Was sind typische IIoT-Anwendungen?

Typische IIoT-Anwendungen umfassen Predictive Maintenance, Qualitätskontrolle, Supply Chain Monitoring, Energiemanagement und Asset Tracking.

Wie starte ich ein IIoT-Projekt?

Beginnen Sie mit einem Assessment, definieren Sie klare Ziele, starten Sie mit einem Pilotprojekt und skalieren Sie nach erfolgreichem Test schrittweise.